歡迎訪問蘇州安峰環(huán)保科技有限公司官網(wǎng)

電鍍廢水零排放處理標準如何定義?電鍍廢水中陽極氧化廢水是處理重點。零排放標準最終是節(jié)約水源或?qū)崿F(xiàn)中水回用效果,而本文從電鍍廢水陽極氧化廢水著手,討論零排放具體工藝流程和施工進度。電鍍廢水處理排放標準也將在項目案例中重點提出。本項目案例從項目概況、工藝流程等基本流程進行概述。

1、項目概況

該企業(yè)廢水可以分為含鎳廢水與酸堿含油廢水兩種。其中含鎳廢水主要來自封孔鎳廢水,排放量為30m3/d,主要污染物為Ni2+,其質(zhì)量濃度為3~25mg/L,pH為6~8;酸堿含油廢水主要來自前處理陽極廢水,排放量為390m3/d,主要污染物為酸堿、COD、TP、SS、表面活性劑及油脂等,該廢水的COD為200~400mg/L,pH為2~5,SS為150~220mg/L,TP為50~350mg/L,石油類質(zhì)量濃度在80~150mg/L。含油廢水中的油脂主要為企業(yè)使用的機械油、切削油等。

該企業(yè)廢水經(jīng)過處理后,要求廢水排放指標穩(wěn)定達到國家《污水綜合排放標準》(GB8978—1996)二級排放標準,即pH為6~9,COD≤100mg/L,SS≤70mg/L,石油類≤5mg/L,色度≤50mg/L,總鎳達到《電鍍污染物排放標準》(GB21900—2008)表2標準,即總鎳≤0.5mg/L,實現(xiàn)約70%的出水回用,余下30%的出水接入市政污水管網(wǎng)到集中污水處理廠進行深度處理。

2、工藝流程

根據(jù)實際廢水特征和處理要求,工程設計工藝分兩步走,第一步,首先對封孔含鎳廢水及酸堿含油廢水進行預處理,具體流程如圖1所示。

對封孔含鎳廢水的處理主要是利用混凝化學法去除廢水中大部分的二價鎳離子,出水進入后續(xù)綜合廢水調(diào)節(jié)池。對酸堿含油廢水,由于該廢水中的油脂多與表面活性劑等混雜在一起,其相對密度小于1,在靜態(tài)下可浮于水面上,因此,首先通過隔油池將廢水中大部分的油脂類物質(zhì)除去后,再進行后續(xù)的深度處理。

兩種廢水經(jīng)預處理后,均進入后續(xù)的綜合廢水調(diào)節(jié)池進行深度處理.

預處理后的廢水在調(diào)節(jié)池經(jīng)水質(zhì)水量調(diào)節(jié)后,通過混凝及絮凝去除其中的大部分有機物,再經(jīng)過過濾器和UF過濾系統(tǒng)后,出水分為兩部分,其中約70%的廢水經(jīng)精密過濾器、兩級反滲透系統(tǒng)處理后可實現(xiàn)中水回用。其余約30%的廢水經(jīng)過混凝、絮凝、氣浮和砂濾后,達標排放。

3、主要構(gòu)筑物

3.1、陽極氧化電鍍廢水處理

(1)綜合廢水調(diào)節(jié)池。尺寸24.0m×6.4m×2.7m,有效容積370m3,采用鋼混+內(nèi)壁玻璃鋼防腐。數(shù)量1座。設耐酸堿自吸泵2臺(KB-50052H,廣東國寶),液下不銹鋼攪拌機1臺(杭州東霸)。

(2)混凝池2。尺寸3.0m×3.0m×4.0m,有效容積為32m3,采用鋼混+內(nèi)壁玻璃鋼防腐。數(shù)量1座。設LCD數(shù)顯pH控制器1個(PC-350,昆山SUNTEX),機械隔膜定量式加藥機2臺(AHA-41,日本NIKKISO),液下不銹鋼攪拌機1臺(杭州東霸)。

(3)絮凝池2。尺寸3.0m×3.0m×4.0m,有效容積32m3,采用鋼混+內(nèi)壁玻璃鋼防腐。數(shù)量1座。機械隔膜定量式加藥機1臺(AHA-41,日本NIKKISO),液下不銹鋼攪拌機1臺(杭州東霸)。

(4)初沉池。尺寸2.5m×2.5m×4.7mm,有效容積25m3,采用鋼混+內(nèi)壁玻璃鋼防腐。數(shù)量1座。設直徑50mm的PP材質(zhì)斜管1套(無錫永誠)。

(5)暫存池1。用以暫存廢水,供后段使用。尺寸3.4m×3.0m×2.7m,有效容積24m3,采用鋼混+內(nèi)壁玻璃鋼防腐。數(shù)量1座。設耐酸堿自吸泵2臺(KB-50052H,廣東國寶)。

(6)袋式過濾器。截留廢水中殘存的懸浮物,可去除20μm以上的懸浮物,以保護后續(xù)超濾膜。尺寸D300mm×750mm,SUS304外殼,直立式結(jié)構(gòu)。數(shù)量2套。

(7)UF過濾系統(tǒng)。超濾濾芯采用PP材質(zhì)的平均過濾孔徑為0.1μm的中空纖維膜,去除細菌率接近100%,可去除水中5~50nm的乳化油、膠體等雜質(zhì)。采用精密保安濾器作為超濾膜系統(tǒng)的保護裝置。反沖洗水采用加酸堿及NaClO的混合液,反沖洗后的水進入鎳系均質(zhì)池1重新處理。數(shù)量3組,每組內(nèi)膽采用可更換式低壓超濾膜22支(昆山T-Filter)。設計進水量15m3/h。

3.2、達標排放電鍍廢水設施

(1)混凝池3。以儀器監(jiān)控由定量加藥機投加NaOH,控制pH為10~11,同時投加混凝劑PAC。尺寸3.0m×3.0m×4.0mm,有效容積32m3,采用鋼混+內(nèi)壁玻璃鋼防腐。數(shù)量1座。設LCD數(shù)顯pH控制器1個(PC-350,昆山SUNTEX),機械隔膜定量式加藥機2臺(AHA-41,日本NIKKISO),液下不銹鋼攪拌機1臺(杭州東霸)。

(2)絮凝池3。投加助凝劑PAM。尺寸3.0m×3.0m×4.0m,有效容積32m3,采用鋼混+內(nèi)壁玻璃鋼防腐。數(shù)量1座。設機械隔膜定量式加藥機1臺(AHA-41,日本NIKKISO),液下不銹鋼攪拌機1臺(杭州東霸)。

(3)氣浮池。尺寸6.8m×3.4m×2.0m,有效容積35m3,采用鋼混+內(nèi)壁玻璃鋼防腐。數(shù)量1座。設氣壓罐1個(D1.0m×2.5m),水面設刮渣機1臺,空壓機1臺(VA-80,1.5kW,上海復盛)、溶氣泵1臺(1.5kW),刮渣機1臺(橡膠帶,東霸減速機,0.8kW)。

(4)砂濾塔。過濾去除氣浮出水夾帶的懸浮雜質(zhì),確保出水達排放標準。尺寸為D2.6m×1.8m。采用鋼混+內(nèi)壁玻璃鋼防腐。數(shù)量1座。

(5)計量渠。尺寸2.75m×0.30×0.40m。數(shù)量1座,磚砌,內(nèi)表面貼瓷磚。設超聲波數(shù)字累積式流量計1臺(太倉景程)。

3.3、中水回用處理設施

(1)精密過濾器。截留廢水中殘存的懸浮物,降低水中殘存的雜質(zhì),以保護RO膜免于堵塞。精密過濾器進出口設壓強指示表,當壓差增大到設定值時更換濾芯。尺寸D0.40m×1.33m,數(shù)量1套,SUS304材質(zhì),過濾精度100μm。

(2)一級RO系統(tǒng)。設置8040-5A高壓管殼6支(昆山宏冠),8040廢水專用膜30支(昆山宏冠),3組流量計,水質(zhì)計2組,自動控制盤1組。設計進水量20m3/h。設輕型立式多級離心加壓泵1臺(CDL32-100,杭州南方)。濃縮液進入綜合廢水調(diào)節(jié)池重新處理。

(3)二級RO系統(tǒng)。進一步濃縮一級RO系統(tǒng)濃縮液,清液進入中水回用水池,濃縮液進入綜合廢水調(diào)節(jié)池重新處理。設置8040-6A高壓管殼2支(昆山宏冠),8040廢水專用膜12支(昆山宏冠),3組流量計,水質(zhì)計2組,自動控制盤1組。設計進水量20m3/h。設輕型立式多級離心加壓泵1臺(CDL16-12,杭州南方)。

(4)中水回用水池。中水回用水池進水的電導率要求不大于30μS/cm,用于后續(xù)清洗及初級純水用水。尺寸22.3m×6.4m×2.7m,有效容積420m3,采用鋼混+內(nèi)壁玻璃鋼防腐。數(shù)量1座。設輕型臥式多級離心泵2臺(CHL20-30,杭州南方)。

3.4、污泥處理設施

所有沉淀池的污泥集中排放至污泥濃縮池,再經(jīng)污泥脫水機壓制成泥餅后,委托有資質(zhì)單位無害化處理。污泥濃縮池尺寸為9.0m×6.4m×4.7m,有效容積253m3,采用鋼混+內(nèi)壁玻璃鋼防腐。數(shù)量1座。設氣動雙隔膜式污泥泵3臺(德國VERDER),單級風冷式空壓機1臺(最大風壓7MPa,上海復盛),半自動廂式污泥脫水機2臺(PP板框,XMY30/800-UB,杭州永昌),雙帶濾式污泥脫水機1組(濾布寬1m,2.87kW,上海元昌)。

4、系統(tǒng)調(diào)試及運行結(jié)果分析

4.1、綜合電鍍廢水處理調(diào)試

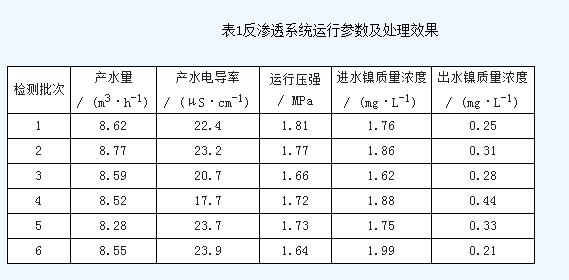

對預處理后的綜合污水,首先采用化學混凝沉淀法進行處理。以儀器監(jiān)控由定量加藥機投加NaOH和Ca(OH)2,控制pH10~11,同時投加混凝劑PAC,會有初級絮凝體氫氧化物和磷酸鈣鹽產(chǎn)生。然后在絮凝池內(nèi)定量投加助凝劑PAM,緩慢攪拌后可進一步增大絮凝物的體積。產(chǎn)生的沉淀物排至污泥濃縮池進行壓濾。綜合污水經(jīng)過袋式過濾及UF過濾后,70%廢水采用兩級反滲透系統(tǒng)進行處理,其余30%廢水則采用混凝沉淀法進行化學深度處理。在調(diào)試過程中,對兩級RO膜系統(tǒng)進行了一周的連續(xù)檢測,運行狀況如表1所示。

表1反滲透系統(tǒng)運行參數(shù)及處理效果

結(jié)果表明,系統(tǒng)經(jīng)過半年的運行,出水電導率始終維持在25μS/cm以下,反滲透膜對廢水中殘余重金屬鎳離子具有較好的截留效果,達80%以上。

5、系統(tǒng)處理效果及討論

5.1、運行效果

該工程經(jīng)過一段時間的調(diào)試后,系統(tǒng)運行情況良好,處理效果可靠,出水水質(zhì)達到了國家《污水綜合排放標準》(GB8978—1996)二級排放標準,其中總鎳達到《電鍍污染物排放標準》(GB21900—2008)表2標準,實現(xiàn)了約70%的出水回用目標。

5.2、投資與運行費用

工程總投資約360萬元,運行費用主要包括:電費、藥費、耗材費、人工費等,運行成本約7.9元/m3。

電鍍廢水重金屬、無機鹽、有機物較高,本工程案例對電鍍廢水先進行預處理,再對處理后的陽極氧化廢水進行濃度處理,最終實現(xiàn)零排放標準要求。電鍍廢水處理公司在對該套設備工藝設計時,也會加強對預處理環(huán)節(jié)PH值的準確控制。使用該工藝流程后,廢水排放指標穩(wěn)定達到國家《污水綜合排放標準》(GB8978—1996)二級排放標準,并使鎳達到《電鍍污染物排放標準》(GB21900—2008)表2標準,很好地保護了周邊的生態(tài)環(huán)境,提高了廢水的利用率,響應了國家節(jié)能減排的政策。